La forge à froid

Découvrez et expérimentez la forge a froid. Allez y, c'est facile !

Les outils

C’est système D, il faut avoir à l’esprit que le matériel à acheter est difficile à trouver et très coûteux. Il faudra donc le fabriquer.

Sachez aussi que les outils actuels bas de gamme sont fait pour du travail occasionnel.Ca veut dire pas plus de 20 minutes toutes les heures, sinon ça chauffe et ça casse. Ben ouais, le "pas cher" est fait avec des composants bas de gamme et surtout de l’acier qui ressemble plus à du fer blanc de boite de conserve qu’autre chose. Et oui, une scie sauteuse à 10€ va tenir 10 minutes si vous coupez de la tôle d’acier 1mm et après elle sera bonne pour la poubelle. Un marteau avec un manche en bois pour allumette va casser au bout d’un quart d’heure à marteler la tôle (quand ce n’est pas carrément le plat du marteau qui se déforme à force de frapper !).

Bref, préférez du moyen de gamme minimum, sinon ça va vous revenir cher à racheter des outils toutes les 5 minutes. Pour les limes, marteaux, pinces, tournevis… inutile d’acheter du Facom, mais achetez des vieux outils en vide grenier, à Emmaüs… au moins là, vous serez sur que ce sont des outils en acier de bonne qualité.

Les enclumes

Et oui, l’enclume classique du maréchal ferrant n’est pas indispensable du tout, loin de là ! Et le plat de l’étau, ce n’est pas suffisant non plus.

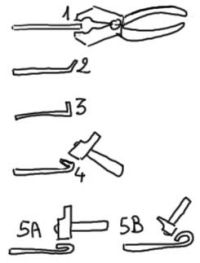

Outils 1 et 2

Pour faire un bombé dans la tôle, il faut un creux arrondi. Soit, vous prenez un bout de bois dur (chêne ou autre) (outil 1) que vous creusez puis que vous fixez sur votre établi (pour qu’il ne s’enfuit pas n’importe ou quand vous allez frapper la tôle dedans), soit vous creusez un rondin de bois (outil 2). Moi, j’ai creusé l’arrondi au ciseau à bois, à la mèche de perceuse et à la meuleuse (le disque, c’est rond !) puis j’ai brûlé le bois pour le durcir. Le rondin (outil 2) a 2 trous de dimensions différentes : un de chaque coté.

On peut aussi, si on est débrouillard, trouver un culot de bouteille d’oxygène: c’est un grand creux en métal bien solide. On remplit le cul de bouteille de ciment pour alourdir et atténuer les vibrations et voilà, on a une super enclume ! Mais ce n’est pas évident, il faut trouver une société de récupération des bouteilles usagées, car c’est très réglementé la destruction de bouteille de gaz sous pression (normal, c’est dangereux de les couper et les détruire s’il y a encore du gaz sous pression ou si ce dernier est inflammable).

Outil 3

C’est l’enclume de cordonnier. Quand vous avez un casque et qu’il faut une enclume qui rentre dans le casque, vous verrez que c’est bien plus pratique d’avoir une enclume courbée qu’un plat d’étau.

Outil 4

C’est un morceau de rail de chemin de fer. Il suffit d’aller à une gare marchande, un atelier SNCF... et de demander gentiment. Celui-ci, c’est un morceau coupé en biseau (on obtient un joli coin en biseau parfois utile) et soudé sur

2 morceau de ferraille pour le fixer sur un rondin. Sinon, un morceau classique est suffisamment stable au sol, s’il n’est pas trop court (préférez un morceau d’au moins 20cm de long, le poids amortira les vibrations des coups de marteau et évitera qu’il bouge tout seul partout).

Outil 5

Des mors d’étau en plomb, en bois... C’est pratique pour éviter que les mors en acier de l’étau fassent des marques sur la tôle que vous travaillez (ou le bois... d’ailleurs).

Outil 6

Un tas de plombQuand on veut marteler un gantelet, on se retrouve avec des toutes petites pièces qu’on ne peut pas

tenir en même temps que l’on donne des coups de marteau (sinon ouille les doigts !). Le tas de plomb, c’est bien : il se creuse de lui-même, empêchant la pièce de voler n’importe ou dans la pièce, comme c’est mou, on ne verra pas de marque sur le métal, comme il se creuse, inutile de faire une enclume avec un petit trou pour bomber une petite pièce. Pour un rivet avec une tête ronde, c’est pareil, ça évite d’abîmer/écraser la tête ronde.

Outil 7

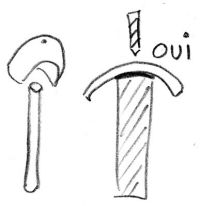

à gauche, c’est le boulon de droite (boulon de rail de chemin de fer) que j’ai meulé pour avoir un arrondi en champignon. Pour enlever les bosses du bombé, c’est très pratique. Si vous trouver une boule au diamètre adéquat (poteau de trottoir, boule d’attache remorque, boule de pétanque, boulet de canon) et que vous la soudez sur un morceau de métal pour le mettre dans

l’étau par exemple, vous aurez toutes les enclumes que vous aurez besoin pour pas cher.

J’utilise aussi une forme à chapeau en bois, ce qui sert normalement à mettre en forme un chapeau de feutre ou à simplement le poser pour ne pas qu’il se déforme. On peut aussi prendre un rondin de bois et le tailler en demi sphère aussi. Mais prenez un bois dur pour qu’il ne se déforme pas avec les coups de marteau.

Outil 8

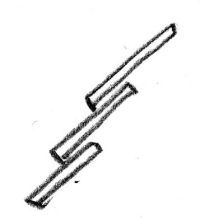

pour faire une ligne de métal repoussée sur une plaque de métal, j’utilise un morceau de ferraille dont j’ai creusé à la meuleuse une gouttière/rainure. Je pose la plaque de métal dessus, je frappe avec le burin arrondi sur le métal et il prend la forme de la rainure. On obtient un relief décoratif qui rigidifie aussi comme pour une nervure.

Outil 9 à 14 - Les marteaux

En faisant les vides greniers... on trouve toute sorte de marteau.

- Le 9 et 11 sont des marteaux de dinanderie, ils ont au moins 1 coté en forme de boule, c’est pratique pour faire des bombés dans la tôle, mais les boules ont un diamètre plutôt faible qui demande du coup beaucoup de travail si on s’en sert pour autre chose que des gantelets ou des coudières.

- Le 10, je crois que c’est un marteau de cordonnier.

- Les 12, 13 et 14 sont des marteaux classiques à têtes de section ronde et avec un plat ou un léger bombé pour frapper les clous... Pour le 13 et le 14, j’ai accentué le bombé de frappe du marteau à la meuleuse (ils sont donc bien plus à forme de boule qu’avant). C’est le 14 que j’utilise pour faire des spallières, avec l’équivalent d’une boule de 4-5cm de diamètre et un bon poids dans la main, ça va très vite et il n’y a pas trop de bosses sur la tôle bombée (bref moins de travail de finition que si j’utilisais le 9 ou le 11). Si vous récupérez une boule d’attache remorque, que vous le souder sur un marteau 9 ou 11, vous obtiendrez un marteau quasi-parfait à mon goût. En effet plus vous bomberez le métal, plus il faudra de longueur entre la boule de frappe et le manche pour éviter de toucher la tôle courbée avec ses doigts ou le manche.

Le maillet de bois

Un maillet de bois, de plastique... permet d’éviter de faire des marques sur le métal. Pour enlever les bosses, j’utilise un maillet de bois.

Outil 15

La laine de fer / paille de fer/ laine d’acier, c’est plus doux et fait moins de trace que le papier de verre, c’est parfais pour la finition de polissage.

Outil 16

Le papier de verre : pour un polissage grossier. Il y a le « couleur sable » et le « gris »... selon qu’il sert plus pour le métal, le bois. Ca sert aussi pour ébarber le métal fraîchement coupé/limé et faire disparaître le tranchant de la "lame" du métal. Bref avec les différents grains du papier de verre ou de la laine de verre, il faut essayer pour se faire une idée de ce que l’on doit utiliser.

Il existe aussi du papier de verre "scratchable" sur un manchon de mousse, c’est plus pratique pour poncer/sabler vu qu’on a une bonne prise en main.

Outil 17

Les limes. Dans les vides greniers, on en trouve des biens avec des dents encore potable de dimensions diverses. Les grosses de gauches sont très pratiques pour les grandes plaques à limer/ébarber. Ronde, demi-ronde, plate, elles ont toutes les fonctions selon la forme de votre plaque à limer/ébarber.

Outil 18

Une pointe/poinçon, c’est ce qui servira de crayon parfois quand le crayon de bois ou le marqueur ne fonctionne pas. Il est aussi indispensable de pré-pointer un trou pour éviter que la mèche de perceuse ne glisse n’importe où et ne vous blesse.

Outil 19

Les brosses de fer ça sert à ébarber, à poncer, à décaper... bref c’est très utile aussi.

Outil 20

Des pierres à polir, ça se frotte sur le "disque mouton", c’est pour polir.

Outil 21

Les disques moutons, les disques à poils... ça sert à polir les métaux. On a d’abord lisser la tôle au papier de verre, laine de fer, ponceuse... et pour faire disparaître les rayures, on poli avec des disques à polir. Ils se fixent sur la perceuse.

Outil 22

Un disque laine de fer, pour poncer/polir.

Outil 23

Une simple pince, ça sert à faire des ourlets au métal (recourber les bords).

Outil 24

Une pince à couper la tôle. Ca évite d’utiliser la scie sauteuse, la meuleuse quand c’est de l’acier de moins d’1mm d’épaisseur.Il existe des pinces à coupe droite/ gauche avec un démultiplicateur de force, des grignoteuse aussi. Mais dans tous les cas, ces pinces ne sont pas suffisantes pour de l’acier mm et plus.

Outil 25

La perceuse : indispensable pour percer des trous, ne serait-ce que pour pouvoir passer la lame de la scie sauteuse là ou elle ne pourrait pas normalement. Prévoyez de bonnes mèches à métaux. Gardez un verre d’eau à portée pour refroidir la mèche, un mélange eau/huile (dégrippant...) ou dégrippant tout court pour mettre sur la mèche pour l’aider à percer. Une perceuse à vitesse réglable est indispensable: en effet, l’acier se perce à faible vitesse (ça évite que la mèche ne s’échauffe trop vite, car lorsqu’elle est chaude, elle ne perce plus et s’use à rien).

Outil 26

La scie sauteuse, l’outil le plus pratique que j’ai trouvé pour couper la tôle. 1mm et 1,5mm d’acier, ça devient difficile, les lames cassent vite, même si je les refroidis régulièrement.

Outil 27

Une ponceuse triangulaire, c’est super efficace pour poncer dans les coins, car des coins pas très accessibles, ou simplement sur un bombé, c’est pas toujours évident avec d’autres outils.

Ca, c’est idéal pour percer des trous en séries ! On fixe la perceuse dessus et hop !

Outil 28

Une meule. Manuelle ou électrique, ça permet de limer, ébarber, faire des formes dans la tôle mal coupée.

Outil 29

La meuleuse électrique. Encore un outil très pratique. Ca permet de limer/ébarber, faire des coupes de formes divers et varier dans la tôle et ça sert aussi à couper/scier quand la scie sauteuse n’y arrive pas.

La sécurité

S’amuser avec de la tôle, c’est dangereux. Un coup de marteau peut casser un doigt; une mèche de perceuse, une lame de scie sauteuse qui casse, ça peut vous couper un doigt et crever un oeil; le métal coupé, l’échauffement le la mèche de perceuse ou de la lame de scie peut provoquer un feu, faire fondre le plastique de la bouteille d’acide à coté, enflammer les vêtements synthétiques que vous portez... Enfin le métal, c’est lourd, c’est tranchant, coupant, perçant... Bref, travaillez toujours avec des gants, des lunettes et des vêtements adéquats.

Outil 30 et 31

Le masque en papier, bien moins efficace que le masque à filtre (outil 31). Quand vous devez couper/poncer/limer ou surtout polir la tôle, les particules métalliques sont dangereuse pour la santé, la sciure métallique, c’est comme un copeau de métal en miniature : au lieu de vous l’enfoncer dans le doigt, le pied, de vous couper le doigt avec, ça fait la même choses à vos muqueuses (poumons, trachées…). Bref un masque est indispensable pour préserver sa santé.

Outil 32

Les lunettes de protection : vous avez le masque de soudeur/ élagueur, qui protège tout le visage ou simplement des lunettes pour protéger les yeux. J’utilise les 3, en fonction de ce que je fais. Les étincelles à la meuleuse/meule, les éclats à la scie sauteuse (quand ce n’est pas la lame de la scie qui casse), tout ça, ce n’est pas bon pour les yeux !

Outil 33

Quand vous coupez la tôle, vous verrez que vos chutes sont des trucs très pointus, très tranchants : les gants, les chaussures, des vêtements en tissus épais et non synthétiques protégeront votre corps des étincelles, des copeaux tranchants et brûlants...

Bouchons Anti Bruit

ça ne coûte presque rien, se trouve dans toutes les pharmacies. Le métal quand on le martèle, la scie, la lime... ça fait énormément de bruit. Protégez donc vos oreilles des bruits épouvantables que vous allez produire.

Le métal

N’oubliez pas qu’on peut faire de belles choses en latex, en tapis de sol, en linoléum, en caoutchouc, en plastazote, en PVC, en résine... Ce sera moins dangereux à faire (en général), à manipuler, moins lourd à porter, moins coûteux en temps et en outillage.

Si vous vous attaquez au métal, gardez une chose à l’esprit : ça ne doit être ni dangereux pour vous, ni dangereux pour les autres. Bref toute pièce de métal devra être poncée, recourbée, arrondie... pour ne plus pouvoir blesser quelqu’un.

Comme c’est rigide, il faudra prévoir du sur mesure pour ne pas ressembler à une boite de conserve rigide (pas seulement parce que si vous ne pouvez pas vous battre, vous allez mourir en GN, mais que si vous tombez, vous risqueriez de vous casser quelque chose, vous briser la nuque...)

Faites des modèles en cartons, avec des attaches parisiennes, du scotch, ce que vous voulez, mais ne vous lancez pas de but en blanc sans savoir si c’est viable comme projet. Un essai en carton est peu coûteux en argent et en temps et peut vous éviter de mauvaises surprises.

Soit vous êtes doués et tout va bien pour vous faire des patrons, soit vous allez voir chez les pros. Il existe 2 sites qui sont

incontournables pour moi, ils sont en anglais mais ils traitent de tout ça en détails : forum de discussion, patrons d’armures en tout genre, techniques de constructions, outillages, adresses de fournisseurs, sécurité...

Pour un tutorial bien plus complet que celui que je vous offre, voici le PDF gratuit indispensable (mais toujours en anglais) qui m’a appris presque tous ce que je sais.

Toujours en anglais, mais en livre papier assez cher (qui a finit de m’instruire les bases) : Techniques of Médiéval Armour Reproduction, de Brian R.Price (pas du tout indispensable, juste plus complet que le PDF et sans patrons d’armure).

Si vous avez d’autres références, n’hésitez pas à les ajouter !

Quel métal choisir

| Epaisseur | AWS (gauge US) | SWG (gauge UK) |

|---|---|---|

| 1mm | 18 | 20 |

| 1.2mm | 16 | 18 |

| 1.5-1.6mm | 14-15 | 16 |

| 2mm | 12 | 14 |

Epaisseur désirée

1mm, c’est suffisant pour le GN à mon goût. Ca permet d’avoir un aspect, une solidité et un poids correct.

1,5mm, c’est l’épaisseur moyenne historique sinon.

Notes historiques

Le casque faisait 2mm en général car c’est son poids qui était important pour survivre (amortir l’impact des coups). Le plastron faisait 1mm en général car c’était les plus grandes et les plus lourdes pièces, donc on le faisait le plus léger possible. Le reste des pièces faisaient généralement 1,5mm d’épaisseur.

Après pour les chipoteurs : sachez que je parle ici de l'acier "standard" (laminé à froid en gros), pas de l’acier trempé qui est apparu tardivement (fin XVème il me semble, plus léger et résistant).

Prix du métal

J’ai lancé un sujet là-dessus sur TrollCallibur: prix du métal

L’aluminium

Au moins 0,8mm voir 1mm. Comme c’est fragile, très mou, il vaut mieux avoir de l’épais tout de suite. Même en 1mm, il reste très mou, il faudra donc le renforcer pour qu’il ne se torde pas dans tous les sens après 1 GN.

Il existe une version brillante comme de l’inox et une autre terne comme on la connaît et qui blanchit en s’oxydant (comme les pots à lait). Il existe une version qui est traitée pour accepter la soudure aussi. C’est à peine plus cher que l’acier galvanisé.

L’acier galvanisé

Au moins 0,5mm. 0,8 à 1mm c’est bien. Le 0,5mm se tord tout seul dans les mains, il faudra impérativement le renforcer.

C’est l’acier classique que l’on trouvera tout le temps en faisant les encombrants. Il ternit en s’oxydant mais ne rouille pas. C’est le plus facile à trouver en magasin ou dans la rue donc, mais personnellement je ne le trouve pas très joli.

L’inox

C’est cher et difficile à travailler me semble-t-il. Bref c’est inoxydable et ça brille beaucoup, mais c’est loin d’avoir mon attirance.

L’acier brut

Lui, il rouille. Il faut donc l’entretenir, le graisser/ huiler/ siliconer. Même de l’huile de cuisine suffit, mais est moins efficace dans le temps. Moi je graisse avec de la vaseline vu que j’en ai plein (je fais du moulage) ou je mets de l’huile de pied de bœuf (l’huile d’entretien pour cuir trouvé en équitation).

Avantage : c’est plus joli, plus historique, l’acier brut se travaille mieux que l’acier galvanisé ou l’alu.

Un forgeron a dit sur le forum des guerriers du moyen age que c’est de l’acier laminé à froid qu’il faut utiliser. Ca tombe bien, c’est ce qu’on trouve dans les grandes surfaces !

Le cuivre, le laiton...

Ben c’est des métaux chers et difficiles à trouver. Gardez-les plutôt pour les pièces décoratives.

Sinon sachez que le laiton a tendance à être cassant.

Le cuivre, lui, c’est parait-il le métal que l’on file aux apprentis pour se faire la main puisqu’il est mou et facile à travailler.

Tôle fine

Impérativement il faudra recourber les bords (faire un "ourlet"), ça va l’épaissir un peu, la solidifier aussi et rendre les bords

sécuritaires. Si vous ne voulais pas que ça se voie, faites l’ourlet à l’intérieur mais faite-le SVP.

Travailler l’acier

Gardez en tête que c’est à la finition que l’on obtient la forme définitive de la pièce, vous pouvez donc couper grossièrement la pièce, c’est la meule électrique (ou la meuleuse, la lime...) qui ajustera la forme correctement au final.

Tracez sur le métal

On peut le faire avec un poinçon en métal (on raie le métal), avec un crayon de bois ou un marquer. Si vous voulez décalquez une pièce, vous pouvez passer un coup de pâte à modeler avant sur la tôle, pour la graisser, ainsi le crayon de bois marquera mieux sur la tôle. Mais le mieux, c’est de découper la forme sur un bout de papier et repasser les contours au marqueur sur la tôle (le papier peut être collé sur la tôle avec de la colle papier par exemple, vous serez alors sur que la feuille ne bougera pas).

Bien couper l’acier

C’est comme bien couper le bois : il faut qu’il ne puisse pas bouger. Mieux il est coincé, plus il sera facile à couper. Si ça ne rentre pas dans l’étau, placez le entre des planches, bloquez-le avec des serre-joints...

Il m’est arrivé une fois de devoir le mettre en sandwich entre 2 planches et de coupez les planches avec pour avoir une coupe impeccable. Un peu d’imagination, de perte de temps avant la coupe facilite la vie parfois.

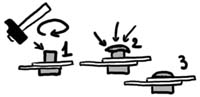

Pour une coupe droite, faite un guide : une règle coincé avec 2 serre-joints et la scie sauteuse appuyée contre. Ici c’est une planche de bois. A gauche, le serre-joint supplémentaire sert à éviter que la plaque ne vibre lors de la découpe.

Une chaise avec un dossier fait de lattes de bois, c’est bien comme atelier de découpe de petites plaques.

N’oubliez pas de refroidir la lame très régulièrement, vous allez voir, ça fume dans l’eau très souvent.

Enfin ébarbez vos pièces, rendez-les non coupantes donc pensez à poncer les bords... avant de commencer vos travaux de mise en forme, même s’il faudra recouper ensuite. Ca vous évitera de vous couper en travaillant (ou d’abîmer vos gants trop vite). Écraser les ébarbures au marteau en se disant que ça fait du travail en moins, c’est faux. Avec le temps, vous aurez juste obtenu une fine feuille métallique sur un bord, qui, lorsqu’elle se décollera légèrement aura l’équivalence d’une lame de rasoir incrustée dans votre tôle. Eliminez là donc au plus tôt.

Bien percer l’acier

C’est pareil : même si ce n’est pas évident parfois (comme pour un casque), il faut qu’il y ait quelque chose sous le métal pour que son élasticité ne gène pas le perçage. Moi je prends un bout de bois genre piquet, je pose le casque dessus et je perce le piquet avec du coup, mais au moins le perçage, en forçant, se fait rapidement

N’oubliez pas de donner un coup avec une pointe/poinçon au marteau avant. Ce "pré-perçage" fera une marque ou un trou (selon le métal/ l’épaisseur) qui guidera la mèche de la perceuse et lui évitera de riper sur le coté (ça évite donc de se blesser, de casser la mèche ou de rayer le métal).

Comme pour la scie sauteuse, gardez un verre d’eau à proximité pour refroidir régulièrement la mèche. Pour le métal épais, il est conseillé donner un coup d’huile sur la mèche ou à l’endroit du perçage pour lubrifier la mèche quand elle percera (du dégrippant, du lustrant mécanique...) Bref un mélange eau/huile sera parfait car il fera les 2 à la fois : lustrage et refroidissant.

Bien marteler

Savoir taper au marteau longtemps, c’est tout une technique. Il faut que ce soit le coude qui donne le mouvement de haut en bas, le poignet restant fixe. C’est un peu comme le ping-pong et le tennis : au ping-pong, c’est le poignet qui donne le mouvement de la raquette. Au tennis, c’est le bras. Et bien pour le marteau c’est pareil, ce n’est pas le poignet mais le bras qui doit donner la force, sinon vous allez vite vous fatiguer.

Le geste doit être régulier et précis, il faut apprendre à frapper longtemps mais aussi savoir viser, étant donné que le coup de marteau déforme le métal, il faut le déformer là ou on veut, pas n’importe ou ! Ca parait bête tout ça, mais vous allez voir que ce n’est pas évident au début.

Renforcer le métal

Pour le rendre plus solide. Il y a plusieurs "méthodes" artificielles pour pallier au fait que vous travaillez avec une tôle fine.

Faites un modèle d’armure lamellaire.

Quand des plaques de métal se chevauchent, là ou elles se chevauchent, il y a 2 épaisseurs de métal au moins, c’est donc « 2 fois plus épais ». C’est bête, mais c’est vrai, beaucoup de pièces d’armure se chevauchent, ça rend la protection plus efficace en certains points du coup sans pour autant nécessiter du métal plus épais.

Faites des nervures

La nervure rigidifie la pièce, ce n’est pas uniquement décoratif !

Pour nervurer, j’ai coupé un bout de métal à section carré, j’ai arrondi 2 bords de la section pour éviter de marquer le métal : sinon on voit des "coups" apparaître des fois. Je le met sur l’étau et je martèle de biais sur le coin (ce n’est pas évident vu que le métal n’est pas transparent !). Une fois dans un sens, une fois dans l’autre et voilà. Pour le marteau, arrondissez les coins aussi, car sinon, le marteau marque aussi beaucoup le métal.

Faites des "ourlets"

Recourber le métal aux extrémités épaissi le bord et le solidifie grandement. C’est indispensable pour la tôle fine (moins de 0,8mm), ça solidifie la tôle et en plus, ça supprime le tranchant du métal.

Avant de faire l’ourlet, j’ai limé puis poncé au papier de verre pour faire disparaître le tranchant du métal, car après, c’est quasi impossible sans faire de marque sur le métal.

Ensuite, avec la pince, cm par cm, j’ai courbé à 45° le bord, puis une deuxième fois à 90° et ensuite j’ai finit de le courber au marteau.

Notez que en le faisant en 2 ou 3 étapes au marteau, et selon comment vous tenez ce dernier, soit on aplati l’ourlet, soit on lui donne une forme arrondie. La forme arrondi (fig5B) peut se faire aussi en mettant un fil de fer à l’intérieur ou en faisant une courbure en utilisant un burin et une gouttière (cf. les outils n°8) ou en combinant les 2 méthodes:

Sur cet ourlet, on peut utiliser la pince coupante ou un burin tranchant et faire des encoches espacées régulièrement, ça fait jolie et on retrouve ça facilement sur les armures d’époques. Si vous n’aimez pas les ourlets voyants, vous pouvez très bien les mettre vers l’intérieur pour qu’ils ne soient pas visibles !

Pour faire cet ourlet, le plus simplement possible, j’utilise la gouttière/rainure sur l’étau.

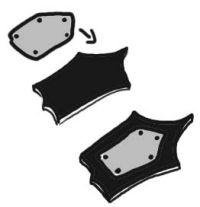

Doubler le métal avec du cuir

Ou du lino, du caoutchouc, du PVC... bref ajouter une épaisseur de quelque chose. Ca rend l’armure plus imposante, on sent la protection plus épaisse, plus importante et du coup, cela fait moins toc.

En plus, si le cuir dépasse de la plaque de métal, c’est à mon goût la meilleure manière d’avoir une armure au look agressif avec des pointes et tout sans que cela soit dangereux, vu que les pointes sont en cuir souple.

Vous pouvez aussi pousser plus loin le coté cuir autour du métal (là, il n’est plus du tout dangereux le métal !)

Durcir le métal

(A la chaleur) Pour durcir l’acier -et tout les métaux ferreux-, on peut le chauffer au rouge et le tremper rapidement dans l’eau froide (urine, huile mais gare au feu !). Le choc thermique va le durcir.

Pour le cuivre -et tout les métaux non ferreux- c’est l’inverse, il faut un refroidissement lent, donc le laisser refroidir à l’air. Bref, c’est selon le métal, alors renseignez vous avant. Surtout qu’a priori, c’est très technique.

Cela va sûrement vous demander de faire un bon brasier de forge pour des grandes pièces de métal ou une grosse dépense de gaz. Sachez aussi que si vous le faites mal, l’acier peut craquer/ casser se briser. Bref, aucun intérêt pour le GN. Moi, je ne le fais que pour durcir l’acier de mes outils.

Sinon, une pièce d’armure finie peut théoriquement être durcie en la martelant simplement dans le même sens sur toute sa surface parait-il.

Bien courber le métal

(sur un tuyau.) Ne le faites pas à la main ou avec une pince, mais sur un bout de tuyau fixé à l’étau par exemple, ou un rondin de bois et au maillet (de bois), le résultat sera bien meilleur. En effet à la main, on a tendance à croquer/ plier le métal plutôt que de le courber. Et le maillet courbe le métal sans que l’on se fatigue et ne marque pas le métal contrairement au marteau en métal ou à la pince.

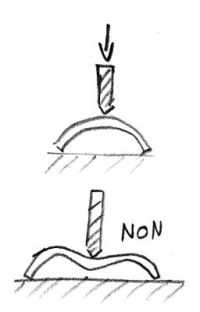

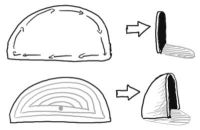

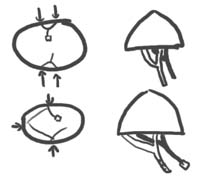

Faire un bombé

Un dessin vaut mieux qu’un discours, vous comprenez pourquoi il faut que la boule du marteau soit éloignée du manche maintenant !

Remarquez qu’il faut que le marteau est une tête bien polie, si elle a des coups, si elle est rouillée, le métal martelé aura des coups et la rouille s’incrustera dessus. Il faut donc un marteau et une "enclume" propre et lisse.

Pour l’enclume en creux, j’utilise un rondin de bois dans lequel j’ai creusé un trou. Plusieurs trous de plusieurs dimensions sont utiles quand on veut faire absolument toutes sortes de pièces d’armure, mais un seul trou d’environ 1cm de profondeur avec environ 10cm de diamètre me suffit comme base.

Le principe consiste à marteler avec un marteau à surface arrondi (et pas plate) de l’extérieur vers l’intérieur, de manière régulière et rapprochée.

Sur la figure du haut, je vous montre un exemple de chemin à suivre sur une pièce de spallière. Sur la figure du bas, ce que je dessins au marqueur sur la plaque de métal : des lignes concentriques. J’ai fait un point pour montrer ou doit se situer l’endroit le plus bombé, donc plusieurs courbes du haut se rejoignent sur une seule ligne horizontale du bas, c’est normal sinon le point serait centré bien plus haut, mais cela ne donnerait pas la forme que je désire.

Il faut s’imaginer que le métal est comme de la pâte à modeler. En agissant ainsi, on déplace une grosse quantité de pâte à modeler vers le centre (de l’extérieur vers l’intérieur), vers le creux du bombé, on obtient donc une épaisseur régulière tout le long. Si on faisait l’inverse, le creux du bombé serait fin et les extrémités seraient épaisses. Il faudrait alors une enclume en forme de boule cette fois et recommencer à l’inverse : de l’extérieur vers l’intérieur pour amener une épaisseur vers le creux.

Donc 2 étapes au lieu d’une. Ca c’est la théorie. En pratique, il parait qu’on ne voit pas de différence.

Bref, la technique nécessite en général au moins 3 passages (suivre les courbes en martelant de l’extérieur vers l’intérieur au moins 3 fois) pour obtenir le bombé désiré. A vous de vérifier et de deviner ou de remarteler pour que la courbure soit homogène.

Mais à donner des coups de marteau, le bombé n’est pas lisse, on y voit des bosses. Pour en enlever les bosses, on doit mettre le bombé sur une boule et le frapper avec un maillet doux (en bois, en plastique... mais pas en métal sinon on verra les marques de coups de marteau). Et pour finir, un ponçage très abrasif (un limage, un meulage léger...) pour les petites bosses. En plus, ça commence le polissage du métal

Attention: le dessin est très exagéré pour bien faire comprendre, mais si votre bombé ressemble à celui en haut à gauche, continuez à le former au mieux avant d'enlever les bosses !

Ici, j’ai utilisé la forme à chapeau plutôt que le boulon SNCF.

Enfin sachez qu’à force de marteler, l’acier devient mou, il faut alors lui rendre sa dureté originelle. Pour le GN, ce n’est pas utile (sauf si vous jugez le contraire), surtout que ça ne concerne que les pièces très fortement martelées (donc bombée, comme un casque, une coudière/genouillère et encore, si vous le faites en plusieurs pièces, ce n’est pas dit).

Pour cela donc, il faut chauffer la pièce d’acier -ou tout métal ferreux- au rouge et le laisser refroidir à l’air (donc lentement).

Pour le cuivre (ou les autres métaux non ferreux), c’est l’inverse, il faut le refroidir rapidement, en le trempant dans l’eau par exemple.

Ajuster la forme

Marteler la tôle comme ça, ça déforme le gabarit dessiné à la base sur la tôle plate. Ne vous inquiétez donc pas de ça, c’est normal est quasi inévitable je pense. Un coup de lime/ meule /meuleuse et hop, on rattrape une belle forme.

Et pour faire 2 pièces symétriques, et bien, ce n’est pas évident. Je regarde à l’œil nu, ou je fais un gabarit papier de la courbe, que j’applique sur la tôle, ou je les pose sur une table et je les compare en les tournant l’une à coté de l’autre:

Polir le métal

A la ponceuse électrique avec du papier à gros grains, pour "meuler" les petites bosses restantes (les éliminer en "creusant le métal" en gros). Puis un papier de verre à grain fin. On peut finir avec de la laine d’acier douce pour finir d’enlever les rayures du papier de verre.

On finit alors avec un disque de polissage sur perceuse et paf voilà, il brille votre acier, il est beau il sent le sable chaud.

Obtenir un « poli miroir » comme de l’inox avec de l’acier, c’est super très long, moi j’aime bien le faire grossièrement avec quelques bosses encore apparente : parce que j’aime bien le coté brute de forge et aussi parce que c’est trop long et trop chiant (ça peut demander des heures de travail le polissage !)

Cette étape est très très salissante. La poussière de métal s’incruste dans les vêtements, tache beaucoup et est très nocive. Portez une tenue adéquate et un masque filtrant.

Après polissage, l’acier rouille très vite (sur l’après midi, il rouille, dans la mesure ou l’humidité de l’air, la transpiration des doigts est suffisant pour faire rouiller de l’acier fraîchement poncé), aussi graissez/ huilez-le ou conservez les pièces sous un chiffon préalablement enduit d’huile ou de graisse.

A propos des bombés

- Bomber une plaque pour une spallière : facile

- Bomber une plaque pour une coudière, une genouillère : plus difficile car le bombé sera bien plus important

- Bomber un casque : impossible pour un débutant

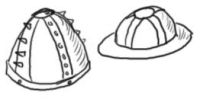

Pour une genouillère, une coudière, un casque, comme le bombé est très important, faites-le en plusieurs pièces que vous souderez ensuite.

Souder les pièces, après ponçage ne se voit plus. La quasi-totalité des casques forgés actuels ne sont pas fait en une seule pièce. Regardez de l’intérieur et vous verrez, car un bombé d’une seule pièce est extrêmement long et complexe à faire avec plusieurs passages à la forge pour redurcir le métal...

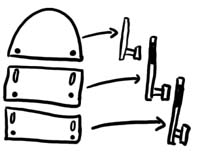

Si vous n’avez pas de poste à souder comme moi, on peut tricher: une plaque de métal, des rivets pour assembler les différents éléments et ni vu ni connu:

A propos des rivets

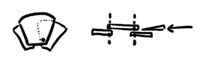

- le rivet tubulaire en aluminium ou en laiton

- le rivet à marteler en forme de champignon en aluminium, laiton ou cuivre

- le rivet à marteler à tête plate en aluminium, zinc ou acier

Pour toutes les articulations, utilisez des rivets en acier. Pour fixer 2 tôles entre-elles, bref le reste des pièces, soit vous faites de la reconstitution (faut que ce soit costaud) et dans ce cas n’utilisez que des rivets en acier, soit c’est pour du GN, dans ce cas, la plupart du temps même le rivet tubulaire en laiton suffit.

Le rivet acier est beaucoup plus dur à écraser correctement. On peut très bien se fabriquer des rivets acier soi-même : vous prenez un clou et vous le sciez à hauteur correcte (placez le clou dans les tôles, faites un trait à 3mm environs au dessus puis coupez le et voilà !)

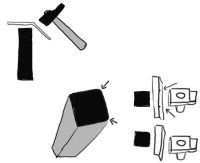

Pour bien poser un rivet

En effet, rivet tubulaire ou pas, fixer sur un cuir ou sur une tôle : c’est la même chose !

Enfin, pour les rivets à marteler n°2, ou n°3, soit vous ajoutez une rondelle avant d’écraser, soit vous écrasez directement sur la tôle si elle est assez solide.

Que vous utilisiez un marteau à tête plate ou arrondie, l’essentiel et de commencer par former un champignon en écrasant le pied en tenant le marteau incliné. Ce champignon, une fois assez grand (plus large que le trou par lequel ce pied est passé), est écrasé contre la tôle. Tout simplement.

A propos des articulations

Quand vous avez fait un trou pour une articulation qui pivote (tourne) sur elle-même comme pour une coudière ou une genouillère grossièrement. Un simple trou et un rivet à marteler suffisent. Ajoutez entre les 2 tôles à riveter une plaque de métal autour des trous. Ainsi en écrasant le rivet, après avoir retirer ce bout de métal, l’épaisseur qu’il représenté donne jeu entre les 2 plaques, elles peuvent donc coulisser sans effort.

Pour des plaques qui coulissent simplement l’une sur l’autre, comme sur les spallières. Vous pouvez percez non un trou mais un rectangle, le rivet glissera tout le long de ce rectangle. Pensez comme au dessus à insérer un bout de métal avant de marteler le rivet pour qu’il y ait du jeu entre les plaques.

Pour ces 2 types d’articulations: sachez qu’il faut généralement ajouter des rondelles autour du rivet car il faut, pour que le jeu soit suffisant pour que l’articulation soit agréable, faire des trous très grands.

Avant de riveter définitivement, mettez un clou à la place dans les plaques et vérifiez que l’articulation est correcte. Si c’est bon, alors mettez votre rivet ; sinon, agrandissez le trou, placez le ailleurs... bref faites des essais car une articulation correcte, c’est pas évident à faire. Donc pour éviter de gâcher du métal, faites des essais avec des plaques en carton plutôt que directement en métal !

Sinon, n’oubliez pas la facilité : plutôt que de faire des choses compliquées, fixez simplement une bande de cuir rivetée sur chaque plaque : les plaques seront bien plus mobiles et ne nécessiteront pas de maîtriser les points de placement des rivets et des trous pour une bonne articulation.

A propos des casques

Un casque ne se porte pas directement à même la tête !

Ben oui : si vous prenez un coup d’épée et que le métal est directement contre votre crâne, ça va vous assommer. Il faut donc un rembourrage quelconque. En plus, si le casque pèse de tout son poids sur le haut du crâne plutôt que d’être réparti sur le tour de tête (comme un chapeau, un bandana, c’est sur le tour de tête, pas le haut du crâne qu’il tient), c’est désagréable et va vous donner mal à la tête.

Un casque doit donc toujours avoir un tour de tête intérieur plus grand que le votre. Pour connaître le tour de tête intérieur de casque qu’il vous faut, mettez votre bonnet si vous allez mettre un bonnet, une perruque si vous allez en porter une de temps en temps... Ce tour de tête-là sera alors bien mieux pour adapté que de demander un casque avec un tour de tête intérieur égal au votre !

Bref, soit vous mettez un cale rembourré (un bonnet épais), soit vous rembourrez l’intérieur du casque.

Pour rembourrer l’intérieur du casque

- On peut coller des triangles de cuir, de mousse, de fourrure dedans

- On peut coller une longueur découpée ainsi (en cuir, mousse… aussi)

On colle le bas de la bande dans le bas du casque, on aligne les languettes tous dans le même sens et voilà !

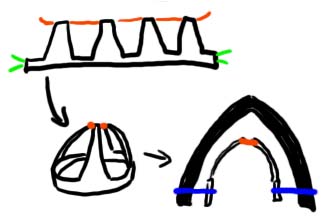

Plus technique encore:

Une languette avec 4 triangles en gros. Le fil rouge se lie sur lui-même pour regrouper les 4 triangles. Les fils verts se lient entre eux pour fermer la languette, comme un bandana. Enfin, soit le bandana est directement collé/riveté sur le casque, soit il est suspendu par des fils (bleus ici) au casque : il y a donc un jour entre le bandana et le casque.

- Le fil rouge resserrant les triangles : plus il est lâche, plus il va haut sur le casque, plus il est serré, moins le « casque » est profond pour la tête. C’est le même principe que les casques de chantier actuel.

- Les fils verts : eux donnent le tour de tête.

C’est donc un casque ajustable en tour de tête.

Un casque, ça peut tomber de la tête : un mouvement brusque de votre tête, un coup d’épée... Pour éviter cela, pensez à installer une jugulaire. Un simple collier pour chien ou une ficelle suffiront, pour les plus pauvres, à éviter qu’il ne tombe au sol (mais il restera mobile). Sinon, un système en cuir plus élaboré, rendant le casque beaucoup plus stable sur la tête : un point de fixation devant l’oreille et un deuxième derrière (méthode du haut) ou, plus moderne : carrément un point de fixation à l’arrière du casque (là, on peut monter une mentonnière à cette jugulaire) :

Enfin en ce qui concerne le nasal ou les couvres joues. Pensez à les recouvrir à l’intérieur de mousse ou de cuir : ce sera plus sécuritaire si un mauvais vous les claquent contre votre visage.

Le mot de la fin

Voilà les bases. Vous voyez : inutile d’avoir une forge avec charbon et soufflet pour faire des pièces d’armure. Gardez ça pour faire des lames d’épée, de couteau, des fourchettes... Le plus important, c’est une enclume en creux et un marteau rond.

Si vous voulez en savoir plus, si vous cherchez des patrons d’armures, référez-vous au livret PDF en anglais que j’ai cité plus haut.

En espérant que ça vous aidera suffisamment. Bon courage et amusez vous bien.

- Vous devez vous identifier ou créer un compte pour écrire des commentaires

-

Commentaires

Commentaires faits à l'époque

Commentaires faits à l'époque de l'ancien site :

par swompy: 26 Fév 2006 - 04:08

Super la ft mais tu t`est contredit sur un point quand tu dit qui faut faire rougir l`acier et le refoidir rapidemment et qu`ensuite tu a dit le contraire.

par Tiksam: 26 Fév 2006 - 11:21

De toutes façons, moi je n'ai encore jamais forger à chaud encore (pas de forge et pas vraiment de raison de le faire pour les pièces que j'ai faites jusqu'à maintenant).

Ah oui, je vois ou: j'ai mis durcir une deuxième fois alors que ce n'est pas le terme à employer : à force de marteler, l'acier devient mou parce qu'il a perdu sa structure cristaline, on le chauffe et le laisse refroidir lentement pour qu'il récupère sa structure cristaline et ne casse pas: c'est donc une restructuration moléculaire ("du mou au dur") et non une technique de durcissement.

Ayant écrit cette "FT" rapidement, je ne me suis pas vraiment relus. Mea culpa, j'aurais du mettre un autre mot.

J'ai employer le terme durcir dans le sens ou on redonne simplement la tenue/consistance d'origine de l'acier qui était devenu mou, pas au sens de le durcir plus qu'il ne l'était à l'état normal... je ne sais pas si je me fais bien comprendre?

par Vela: 27 Fév 2006 - 13:14

Il me semble qu'on appelle ça un "recuit".

mais mes cours de matériaux sont loins, alors...

par Aed: 28 Fév 2006 - 10:42

bravo pour ta ft Tiksam! c'est j'avais eut ca quand j'ai commencé j'aurais bien gagné 2 ans de tatonnement! avec ca plus d'escuse pour l'armure en alu tordu à la pince...

juste un point que je voudrais corriger sur la dureté :

par ex pour mes umbo je les fait a chaud dans de la tole de 2.5mm, puis une fois bien formé je les martèle à froid pour les durcir, sans ça ils se feraient defoncer au premier coup

par Tiksam Actif 28 Fév 2006 - 21:23

l'acier qui devient mou, c'est mon expérience perso basée sur une petite dizaine de pièces d'armure.

aussi je reste ouvert à correction, forcemment.

j'en prend note donc si je décide de faire des pièces pour la reconstit!

en tout cas merci pour vos corrections rapides, on pourra ainsi faire une version 2 plus préçise rapidement.

par ryggorn: 15 Mar 2006 - 19:11

pfiouiouiou!!! quel boulot! ce post resume tout d'une manière simple et efficace. nous devons remercier, non nous agenouiler que dis-je, nous prosterner!

La modeste contribution que je puis fournir est matérielle. Sur le site www.otelo.fr on peut y trouvé une cisaille d'établi (avec un bras levier) coupant jusqu'à 2,5mm pour 65euros. Je trouve que ça vaut le coup par rapport à une cisaille à tôle classique qui ne coupe plus au dessus d'1mm et qui coute un trentaine d'euros. L'investissement vaut le coup car quand on goute à la forge... bah on passe rapidement à du 1,5mm!

par Tiksam: 18 Mar 2006 - 18:53

en faisdant un plastron cet après midi je me suis rendu compte que j'avais oublié une notion importante:

plus on martèle, plus on écrase le métal et donc plus il est fin à certains endroits.

Aussi pour les pièces ou vous savez que vous allez beaucoup marteler, prenez une tôle plus épaisse (0,5 à 1mm de plus), ça évitera de passer à travers au martelage pour les armures de GN ou d'avoir une armure qui va se briser en reconstitution.!

par Maelyx: 19 Mai 2006 - 21:25

Ces explications sont vraiment formidables, ça fait 2 jours que je me suis décidé à faire des recherche sur comment travailler le fer pour faire des armures. je pensais mettre 1 mois à lire des docs en anglais pour faire une synthèse sur le sujet, mais non voila elle est la elle existe.

Encore bravo pour ce tutorial !

vive le bricolage médieval !

Magnifique cette FT mais le

Magnifique cette FT mais le PDF n'est plus accessible... tu aurais un autre lien? ou le pdf à m'envoyer par mail?

le PDF s'appelle "basic

le PDF s'appelle "basic armouring"

il est trouvable ici : http://www.brighthelm.org/articles/armour

c'est un must sur le sujet.

je corrige l'article

Merci beaucoup! Je lis

Merci beaucoup! Je lis beaucoup de tutos mais j'hésite à me lancer dans la confection d'une armure de GN en acier...

A part que ça demande

A part que ça demande beaucoup de temps et de matériel, je pense que c'est un bon investissement, durable et inusable. Et si tu apprends à le faire toi-même tu pourras ensuite la modifier à loisir, ajouter des pièces, etc.

et emmerder tes voisins si tu

et emmerder tes voisins si tu n'es pas dans une maison bien isolée

et emmerder ta famille parce que la, pas le choix, ils entendront les gros clang clang dehors ...